Materiais aeroespaciais são fabricados em panela de pressão

Redação do Site Inovação Tecnológica - 15/05/2014

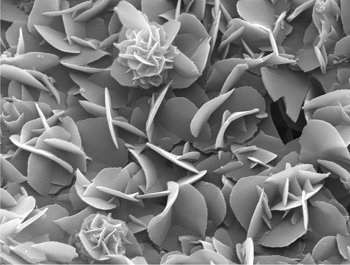

Estas "microflores" são feitas de PPPI, o polímero mecanicamente

mais estável que se conhece, produzido no interior do reator de

pressão.[Imagem: TU Vienna]

Química desafia física

Em uma descoberta que parece desafiar as leis da física, químicos descobriram

que é possível sintetizar frágeis compostos orgânicos sob altas temperaturas e

pressões elevadas.

A síntese hidrotermal é um fenômeno bem conhecido dos geólogos, sendo

responsável por produzir diamantes e outras gemas nas profundezas da Terra.

Mas compostos orgânicos - formados primariamente por carbono e hidrogênio -

são materiais sensíveis, leves e flexíveis.

É por isso que eles são usados em aviões, naves espaciais, artigos esportivos

e uma infinidade de outros usos genericamente chamados de "alta tecnologia".

Entre os compostos orgânicos de maior interesse estão os polímeros - ou

plásticos - de alto desempenho, mas há também aqueles usados na eletrônica

orgânica, incluindo telas e painéis solares flexíveis e transparentes.

Processo geomimético

Hoje os materiais mais avançados são fabricados pela indústria química por

meio de processos envolvendo aditivos e solventes tóxicos e consumindo muita

energia.

Bettina Baumgartner e seus colegas da Universidade de Tecnologia de Viena, na

Áustria, descobriram que não precisa ser assim. Eles criaram um processo de

produção inspirado na geologia, um processo geomimético.

A equipe conseguiu sintetizar fibras de alto desempenho usando uma espécie de

panela de pressão, um reator onde se desenrola um processo no qual os únicos

fatores envolvidos são o calor e a pressão.

Tudo parece absolutamente contra-intuitivo, afinal, centenas de graus Celsius

e mais de 17 bars de pressão deveriam destruir as moléculas orgânicas complexas

que formam os polímeros de alto desempenho.

Contudo, os polímeros formam-se e cristalizam-se simultaneamente com base

apenas nas condições hidrotermais - a água fervente sob alta pressão -,

dispensando aditivos e solventes químicos.

Reator químico

Segundo os pesquisadores, as vantagens dessa abordagem são várias: não se

gera subprodutos perigosos, o consumo de energia é reduzido drasticamente e a

síntese no reator de pressão é muito mais rápida do que seria em qualquer outra

técnica.

Além disso, os polímeros produzidos têm melhor qualidade: "O nosso método

produz materiais com maior cristalinidade, o que melhora ainda mais a rigidez

mecânica," disse Miriam Unterlass, uma das descobridoras da nova técnica.

Ela ressalva que é necessário um complicado ajuste fino para que o processo

funcione a contento.

O transporte de massa e de energia no interior do reator tem que ser muito

bem controlado, o que exige uma sonda de infravermelho para monitorar o que está

ocorrendo.

A sonda, capaz de suportar as condições extremas no interior do reator,

permite controlar a temperatura e a pressão e determinar a hora de desligar tudo

e recolher o polímero já pronto.

Nenhum comentário:

Postar um comentário